LES SERVOS-MECANISMES ( 1 )

Pour la grande majorité des pratiquants de la radiocommande

des modèles réduits,l'achat du matériel prêt à l'emploi s'impose : Achat du moteur,

achat d'une cellule quasi terminée, voire "Ready to Fly", achat de l'ensemble

radio, bien sûr ! Nous ne discutons pas cette évolution même si, personnellement nous

la regrettons ! Il faut cependant constater que, sur le plan de la connaissance du

fonctionnement des systèmes, cela conduit à une relative lacune. Certains modélistes

nous font penser à cette charmante conductrice d'une 4 CV en panne qui, ouvrant le capot

avant s'écria : " J'ai perdu mon moteur " ! Bien entendu, tout un chacun sait

en gros ce que c'est qu'un avion et comment ça vole : Les ailes, "ça porte" et

la "queue" ,ça dirige, le fuselage, ça relie les deux morceaux !! Personne

n'ignore comment le moteur tourne ! Dans les deux cas, nous devons constater que

l'évolution des techniques est minime : Depuis toujours, le moteur a un piston, une

bielle, un vilebrequin, l'avion, ses ailes, son empennage, son centre de gravité ... !

Sauf pour de rares vrais spécialistes, il y a peu de choses à savoir pour faire figure

de "connaisseur" !

Il en est tout autrement pour l'ensemble radio ! Si le célèbre AW3 de A. WASTABLE ( 1953 ) est très semblable à nos avions actuels à aile haute, son ensemble radio à lames vibrantes, tubes à vide est ... très loin de nos systèmes actuels dont le fonctionnement est beaucoup plus complexe. Il n'est donc pas surprenant que la plupart des modélistes aient "décroché" et préfèrent considérer leur matériel radio comme notre conductrice .. sa 4 CV !

Sont-ils donc condamnés à toujours voler "idiot" ? Peut-être pas, s'ils consentent à faire l'effort de lire et d'assimiler cette série d'articles

L'ensemble radio de nos modèles est une chaîne d'éléments qui commence au doigt du pilote et se termine à la gouverne du modèle. L'étude détaillée de cet ensemble passe donc par celle de chacun des "chaînons". Alors qu'il pourrait sembler logique de commencer l'étude par ... le début, nous pensons qu'il est bien plus simple de l'aborder par ... la fin, donc par la GOUVERNE, en remontant petit à petit vers le pilote.

C'est pourquoi nous allons nous intéresser tout d'abord aux servo-mécanismes.

Ils sont le maillon final de la chaîne RC : Leur mission est d'assurer le déplacement de la gouverne : ailerons, volets de profondeur, de dérive, commande de gaz ....

Permettons-nous un petit rappel historique :

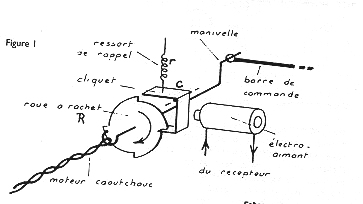

1. Echappement mécanique. Fig. 1. ( 1945 .. 1950 )

Les premiers amateurs de RC ne disposaient de rien : Pas

de petits moteurs électriques, pas de batteries légères.

Il fallait donc trouver de l'énergie autrement et cela se faisait souvent par

l'intermédiaire d'un ressort bandé ou d'un écheveau caoutchouc déjà utilisé en

propulsion. Une roue à rochet R est donc propulsée de cette manière. Un cliquet C,

actionné par un électro-aimant est ramené à 0 par un ressort r. A chaque impulsion de

courant, la roue tourne d'un quart de tour. Une manivelle sur l'axe de la roue fait passer

la gouverne par les trois positions essentielles : droite, neutre, gauche, neutre, droite

... de manière CYCLIQUE. Nous vous laissons imaginer la difficulté du pilotage et

pourtant de nombreux planeurs ont volé ainsi !

2. Mécanisme à 3 positions stables. Fig. 2. (

1950 .. 1965 )

Introduction du moteur électrique dès que de petits modèles ont été fabriqués. Ce moteur entraîne, à travers un train d'engrenages démultiplicateurs, un secteur circulaire muni d'un guignol. Une batterie à point milieu permet les deux sens de rotation. Si le relais R1 passe au travail, le moteur tourne jusqu'à amener la coupure du secteur en face de "c" : gouverne à droite. Si c'est R2, rotation vers "a" et gouverne à gauche. Au repos des deux relais, retour vers "b" : c'est le neutre.

Le progrès est important par rapport à l'échappement puisque gauche et droite sont obtenues DIRECTEMENT. Bien entendu c'est toujours du TOUT ou RIEN, mais le pilotage fin reste possible, par envoi d'ordres plus ou moins brefs déplaçant plus ou moins le secteur vers "a" ou "c". De tels mécanismes ont été utilisés brillamment, en association, entre autres, aux lames vibrantes et ont permis la voltige sur multi. Pierre MAROT, champion de France de l'époque ne nous contredira sans doute pas !

3. Servos-mécanismes proportionnels.

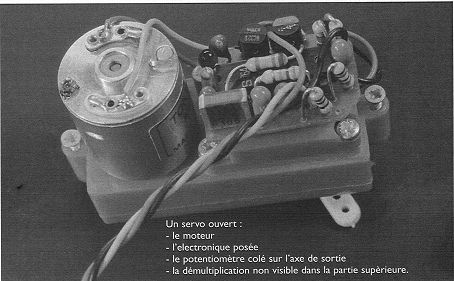

Après diverses tentatives plus ou moins heureuses ( Galloping Ghost par ex. ) on en arriva assez vite ( 1967 ) aux servos actuels, lesquels n'ont guère changé depuis cette époque, si ce n'est par les dimensions, l'intégration de l'électronique et ... la couleur !

Nous allons

retrouver une partie des éléments de la Fig. 2, à savoir :

Nous allons

retrouver une partie des éléments de la Fig. 2, à savoir :

- Un moteur électrique, son train d'engrenages démultiplicateurs actionnant le palonnier de l'axe de sortie.

- La rotation du moteur dans les deux sens. Au départ, le principe de la batterie à point milieu est conservé, ce qui simplifie nettement l'électronique qui n'est pas "intégrée". Les relais R1 et R2 sont simplement remplacés par des transistors. Voir Fig. 3. Si la tension d'entrée e est de 0 V, T1 et T2 sont bloqués et le moteur à l'arrêt. Si e > 0 V , T1 conduit et le moteur tourne dans un sens. Si e > 0 V , T2 conduit et fait tourner le moteur dans le sens contraire.

Par la suite ( 1975 ), l'intégration ayant fait de gros progrès, il a été possible

de supprimer le point milieu batterie en  assurant la commutation de sens par un pont de 4 transistors.

Voir Fig. 4. Si les entrées e1 et e2 sont à 0 V, tout est bloqué et le moteur à

l'arrêt. Si e1 > 0V , T1 et T3 conduisent donnant le sens 1. Si e2 > 0 V, T2 et T4

conduisent donnant le sens 2. Une sécurité interdit d'avoir e1 et e2 simultanément

positives.

assurant la commutation de sens par un pont de 4 transistors.

Voir Fig. 4. Si les entrées e1 et e2 sont à 0 V, tout est bloqué et le moteur à

l'arrêt. Si e1 > 0V , T1 et T3 conduisent donnant le sens 1. Si e2 > 0 V, T2 et T4

conduisent donnant le sens 2. Une sécurité interdit d'avoir e1 et e2 simultanément

positives.

Tous les servos actuels utilisent ce principe. Voyons maintenant comment le positionnement précis est obtenu.

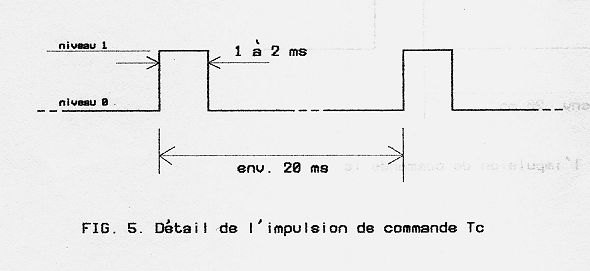

LE SIGNAL EXTERNE de COMMANDE de POSITION est une impulsion positive dont la fig. 5

donne les caractéristiques : Au repos la tension est nulle ( niveau 0 ). Cette tension

passe brusquement à + 5V

( niveau 1 ) pendant un temps variable court ( de 1 à 2 ms ) : C'est la fameuse impulsion

qui se répète inlassablement toutes les 20 ms env. soit 50 fois par seconde.

Seule compte la durée de 1 à 2 ms qui varie en fonction de la position désirée de la

gouverne. Une standardisation des

valeurs s'est imposée :

1 ms --> limite basse

( gauche par ex. )

1.5 ms --> neutre

2 ms --> limite haute

( droite par ex. )

L'impulsion de commande est fabriquée par le codeur de l'émetteur qui la transmet au récepteur, lequel la délivre sur la prise de servo. Fig 6.

LE SIGNAL de REFERENCE INTERNE est fabriqué par le servo lui-même et possède toutes

les caractéristiques de la

Fig. 5, avec cependant les polarités inverses ( impulsion dite négative ).

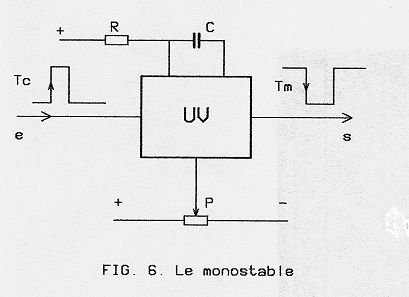

Pour ce faire, celui-ci contient une section électronique appelée UNIVIBRATEUR ou

MONOSTABLE. Voir Fig. 6.

C'est un générateur d'impulsions dont la durée Tm dépend :

- de la constante de temps R C, R et C étant des éléments fixes.

- de la position du curseur du potentiomètre P.

et dont le départ est DECLENCHE par le front avant de l'impulsion de commande, appliquée

à l'entrée "décl".

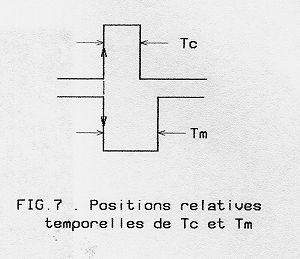

Cela nous donne la répartition temporelle de la Fig. 7.

Le potentiomètre est calé sur l'axe de sortie du servo Le temps Tm est ainsi

indicatif de la position angulaire de cet axe. le temps Tc fourni par le récepteur est

par contre lié

à la position demandée de cet axe. Les deux impulsions démarrant en même temps, il est

facile de les comparer. On peut, par exemple, procéder par sommation. ( Ce

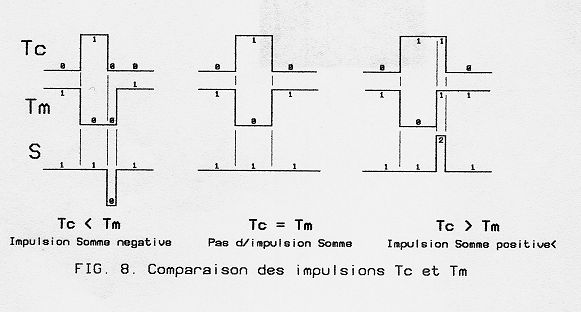

qui curieusement va nous donner la différence Tc-Tm. ) Voir Fig. 8. ( 0 + 0 = 0, 0 + 1 =

1, 1 + 0 = 1, 1 + 1 = 2 )

La figure illustre les trois cas possibles :

- Dans le premier, l'impulsion "somme" est de sens négatif.

- Dans le second, il n'y a aucune impulsion "somme".

- Dans le troisième, l'impulsion "somme" est positive.

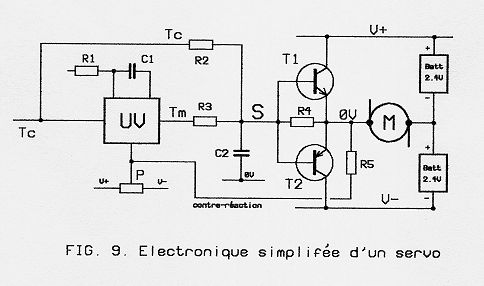

Pour faciliter la compréhension du montage complet, nous avons préféré garder, en figure 9, le montage de sortie de la figure 3. On peut remarquer que l'impulsion "somme" apparaît au point S qui reçoit l'impulsion Tm d'une part et Tc d'autre part à travers les résistances R2 et R3. Le condensateur C2 se charge ainsi soit positivement, soit négativement par rapport à la ligne 0V. La tension obtenue permet de faire conduire T1 ou T2 selon le cas.

Supposons être

dans le premier cas : Tc < Tm : soit une impulsion Tm trop longue. Le moteur se met à

tourner dans un sens tel que, en entraînant le curseur du potentiomètre, la durée Tm

diminue jusqu'à arriver au second cas : Tc = Tm ... et

Supposons être

dans le premier cas : Tc < Tm : soit une impulsion Tm trop longue. Le moteur se met à

tourner dans un sens tel que, en entraînant le curseur du potentiomètre, la durée Tm

diminue jusqu'à arriver au second cas : Tc = Tm ... et

le moteur s'arrête. Bien entendu, si le servo est dans le troisième cas, le sens de

rotation sera contraire de manière à allonger Tm et aboutir encore à l'égalité

Tc = Tm et à l'arrêt du moteur.

L'équilibre va durer tant que Tc n'est pas changée. Mais dès que le pilote modifie

la position du manche, Tc suit cette variation ce qui oblige à la recherche d'un nouveau

point d'équilibre du servo. Én définitive, ce dernier va être contraint de suivre tous

les mouvements du manche manié par le pilote. On pourra dire que la télécommande du

servo est PROPORTIONNELLE, car un déplacement du manche de n degrés provoque un

déplacement de l'axe servo de kn degrés. ( k étant un coefficient de proportionnalité

dépendant du réglage de course de l'émetteur et de la conception du servo . k est

souvent voisin de 1 ). On dira aussi que le mécanisme est ASSERVI à la valeur de Tc,

d'où l'expression SERVO-MECANISME .

On a souvent dit que ce procédé de contrôle était DIGITAL, parce que les seuls niveaux

de l'impulsion de commande sont 0

et 1. Mais remarquer que ces niveaux n'ont pas d'importance de fait. Ce qui compte c'est

la durée Tc, laquelle peut prendre n'importe quelle valeur entre 1 et 2 ms. Nous sommes

donc bien en présence d'un système ANALOGIQUE et pas du tout NUMERIQUE ( Digital ayant

le même sens mais une origine anglo-saxonne ) Nous reviendrons sur ces notions, plus

tard,

lors de l'étude des codeurs et décodeurs.

Actuellement les électroniques de servos diffèrent de celle de la Fig. 9 car elles sont

fortement intégrées. En particuler la

sortie est en pont pour éviter le point milieu batterie. Cela conduit donc à une logique

un peu différente puisque le pont a

deux entrées e1 et e2. Voir Fig. 4.

La Fig. 10 donne

une idée de la stucture interne d'un circuit intégré spécialisé : le NE544 de

SIGNETICS qui a eu son heure de gloire. On y retrouve les différentes sections étudiées

ci-dessus : Les éléments du monostable ( UV ), en bas, à gauche. Pour une bonne

stabilité de Tm, des générateurs de tension ( Vk ) et de courant ( Ik ) constants sont

ajoutés. L'impulsion de commande appliquée en 4 est comparée avec Tm dans la partie

logique dont la sortie est intégrée et mise en forme par un trigger de Schmitt ( TS )

pour être finalement envoyée dans le pont de puissance à 4 transistors, via les

entrées e1 et e2. Le moteur est connecté en M.

La Fig. 10 donne

une idée de la stucture interne d'un circuit intégré spécialisé : le NE544 de

SIGNETICS qui a eu son heure de gloire. On y retrouve les différentes sections étudiées

ci-dessus : Les éléments du monostable ( UV ), en bas, à gauche. Pour une bonne

stabilité de Tm, des générateurs de tension ( Vk ) et de courant ( Ik ) constants sont

ajoutés. L'impulsion de commande appliquée en 4 est comparée avec Tm dans la partie

logique dont la sortie est intégrée et mise en forme par un trigger de Schmitt ( TS )

pour être finalement envoyée dans le pont de puissance à 4 transistors, via les

entrées e1 et e2. Le moteur est connecté en M.

Jetons enfin un coup d'œil sur le schéma pratique d'utilisation : ( Fig. 11 ) :

- L'impulsion Tc est appliquée en e, à travers C6. Ces impulsions déclenchent le

monostable UV dont la constante de temps dépend de C1

et de la valeur de Ik, préajustée par R3, mais fonction de la position de P.

- C2, C3 et C4 sont des découplages.

- R3 règle la "zone morte" ( dead band ) c'est-à-dire la différence minimum

entre les impulsions Tc et Tm provoquant la rotation du moteur. L'augmenter tend à

diminuer la PRÉCISION du servo. La diminuer augmente

la précision mais finit par provoquer une consommation permanente fâcheuse. On opte

en général pour une DB de 1 µs environ, soit

une précision meilleure que 1 %.

- R6 détermine l'impulsion minimale que le

trigger est capable d'envoyer sur e1 et e2.

- R4, R5 et C6 règlent le rapport de temps

entre l'impulsion différence ( Tc - Tm ) et l'impulsion de sortie du trigger. En effet,

la différence minimale évoquée ci-dessus de 1 µs serait bien incapable de faire

tourner le moteur. Il faut donc la multiplier par un coefficient K suffisant, lequel est

précisément déterminé par les composants d'intégration R4, R5 et C6.

- R7 est une résistance importante, car elle fixe le taux de contre-réaction du servo :

Sans cette résistance, sur une variation de Tc, le moteur démarre pour corriger, mais

sur sa lancée, dépasse le point d'équilibre, donc repart en sens inverse, redépasse

le point d'équilibre .... Il y a "pompage" et ce mouvement ne s'arrête pas de

lui-même. R7 introduit un effet de "freinage" au voisinage de la position

d'équilibre. Pour une valeur idéale, le servo s'arrête "pile" sur la position

demandée.

Terminons aujourd'hui ces lignes en remarquant que la réalisation personnelle d'un servo est devenue quasi impossible : Impossible de trouver une bonne mécanique nue. Impossible de trouver un circuit intégré performant. Par ailleurs les modèles commerciaux simples sont peu coûteux. La conclusion est évidente et vous la trouvez vous-même !