SERVO-MECANISMES ( 2 )

Après avoir étudié, le mois dernier, le principe de fonctionnement des

servo-mécanismes proportionnels utilisés dans nos modèles, nous allons nous attarder un

peu sur les caractéristiques de ces éléments essentiels de l'ensemble radio.

MECANIQUE.

Le servo tire son énergie mécanique d'un MOTEUR ELECTRIQUE à aimant permanent. Le

rotor bobiné est alimenté par

un collecteur tournant, à 3, 5 .. secteurs. Des balais fixes touchant ce collecteur

permettent l'arrivée du courant. Dans un tel moteur le sens de rotation dépend du sens

de branchement de la source de courant continu. Tout cela est très classique, tous les

servos ayant le même type de moteur. Ces éléments, malgré leurs faibles dimensions,

ont une excellente fiabilité :

Il est rare d'avoir des problèmes avec le moteur d'un servo.

La capacité à démarrer avec une faible impulsion de courant est importante car elle

conditionne la précision finale du mécanisme. Il peut arriver que le tandem

collecteur/balais s'encrasse. Dans ce cas le moteur ne démarre pas. Par contre,

il suffit de pousser un peu le palonnier de sortie, ce qui fait bouger le rotor, pour le

relancer. Il est évidemment difficile et

risqué d'ouvrir le moteur pour un grand nettoyage. Les plus téméraires le feront, mais

il suffit souvent de faire tourner le

moteur à régime continu, pour lui redonner une certaine jeunesse. Pour ce faire : ouvrir

le servo et déposer l'un des pignons intermédiaires. Connecter le servo sur une sortie

du récepteur sous tension et sous contrôle de l'émetteur. Bouger le manche concerné :

le moteur se met à tourner dans un sens ou dans l'autre, sans entraîner le

potentiomètre. Il ne s'arrête donc pas. Laisser tourner ainsi au moins une demi-heure

dans un sens puis une demi-heure dans l'autre sens. Le plus souvent, cette rotation

continue nettoie les éléments coupables et redonne une certaine fraîcheur à une

mécanique que les petits mouvements habituels avaient quelque peu lassé !

On peut utiliser le récepteur+émetteur normal pour cette cure, mais c'est vraiment la

"grosse artillerie" qu'un modeste SERVO-TESTEUR remplace bien mieux. Voir

plus loin.

Le mouvement du moteur est transmis au palonnier par des pignons démultiplicateurs. Si

le pignon moteur est toujours en métal, les autres sont ou de même ou en plastique. Au

niveau du fabricant, il est facile de comprendre que mouler du

plastique est moins coûteux que de tailler du métal. Côté utilisateur, si le métal

semble préférable pour la précision et la

solidité, le plastique convient bien dans la majorité des cas, ayant par ailleurs

l'avantage du silence. Par contre on peut lui

reprocher de ployer sous la charge et donc de compromettre la

précision de position dans ce cas.

Le dernier pignon de la chaîne actionne directement le palonnier. Depuis quelques

années, tous les servos sont à sortie rotative,

le palonnier classique étant en général un disque circulaire à trous.

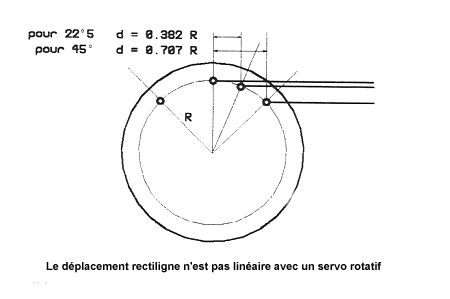

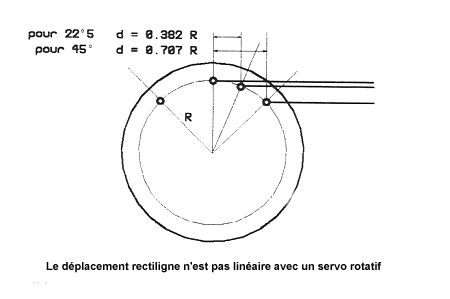

On peut remarquer que le déplacement RECTILIGNE obtenu dans ces conditions

( Fig 1 ) n'est pas linéaire, mais sinusoïdal.

Si pour 22°5 on obtient un déplacement de 0.38 R, il n'est que de 0.70 R pour 45° (

au lieu de 0.76 R ) Plus l'angle augmente et plus la perte est significative. On a donc

une légère dilatation de la course au voisinage du neutre.

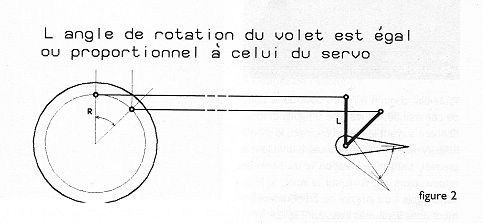

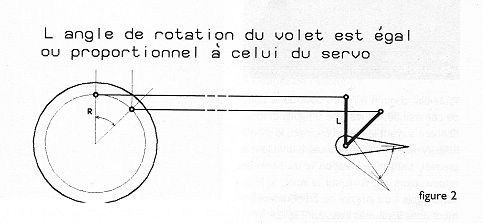

Toutefois, comme à l'autre bout de la barre de commande, on dispose un guignol

fonctionnant suivant le même principe, le même effet s'y produit en sens contraire

annulant le premier. L'angle de rotation du servo se retrouve alors sur le volet, si

"R" du servo égale "l" du guignol ou proportionnellement dans les

autres cas. Voir Fig. 2. ci-dessous.

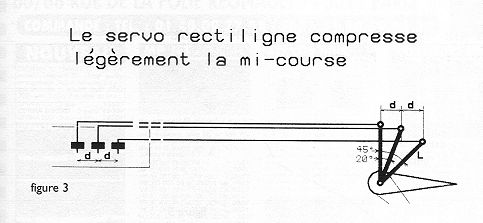

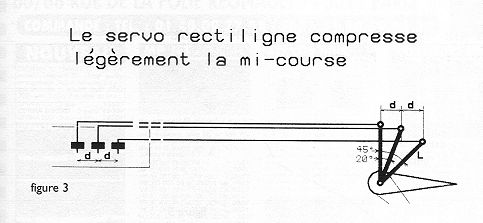

On trouvait jadis des servos à sorties

LINEAIRES en opposition

( GRAUPNER 3760, 3833,

LEXTRONIC ... )

Deux crémaillères étant déplacées en sens

contraire par le pignon de sortie. outre la

complication mécanique, l'effet sinusoïdal

du guignol de volet n'était pas compensé,

comme ci-dessus.

Voir Fig. 3 ci-dessous

Ainsi en supposant la rotation du volet

de 45° pour une fin de course, on n'a que 20° pour une demi-course du servo ( au lieu de

22°5 ) On a donc une légère COMPRESSION au voisinage du neutre, ce qui donne un

soupçon d'EXPONENTIEL

à la commande, donc va plutôt dans le bon sens.

Quoi qu'il en soit, les servos rotatifs ont des avantages certains :

- Meilleure précision car le jeu mécanique est moindre

- Choix aisé de la longueur du bras de levier par changement du palonnier.

- Possibilité de différentiel au niveau du servo.

- Plus grande force en fin de course, par effet sinusoïdal.

Ci-dessous, exemple de servos

C'est sans doute pourquoi ils ont pratiquement supplanté les rectilignes.

LINEAIRE et ROTATIF

Le POTENTIOMETRE de recopie est un  élément primordial. Il est souvent calé directement sur

l'axe de sortie et tourne en même temps que lui. Il s'agit alors d'une commande DIRECTE.

On reproche à cette technique simple et très répandue de soumettre le potentiomètre

aux vibrations et chocs transmis au palonnier de sortie par la barre de commande, la piste

conductrice se détériorant plus vite. C'est sans doute vrai. Par contre la précision de

la recopie est maximum. Certaines mécaniques pallient ce problème en utilisant une

commande INDIRECTE du potentiomètre : le mouvement étant transmis à son axe par un

pignon spécial engrenant sur un intermédiaire. Les chocs et secousses sont évidemment

démultipliés. Mais attention, la transmission doit se faire sans jeu, faute de quoi la

précision est compromise.

élément primordial. Il est souvent calé directement sur

l'axe de sortie et tourne en même temps que lui. Il s'agit alors d'une commande DIRECTE.

On reproche à cette technique simple et très répandue de soumettre le potentiomètre

aux vibrations et chocs transmis au palonnier de sortie par la barre de commande, la piste

conductrice se détériorant plus vite. C'est sans doute vrai. Par contre la précision de

la recopie est maximum. Certaines mécaniques pallient ce problème en utilisant une

commande INDIRECTE du potentiomètre : le mouvement étant transmis à son axe par un

pignon spécial engrenant sur un intermédiaire. Les chocs et secousses sont évidemment

démultipliés. Mais attention, la transmission doit se faire sans jeu, faute de quoi la

précision est compromise.

Les modèles bas de gamme ont souvent une piste bakéklite ou plastique avec curseur

métallique. Les meilleurs ont une piste céramique et un curseur à grain de carbone. Les

servos récents semblent d'ailleurs mieux se comporter que les anciens dont la piste se

détériorait souvent assez vite, surtout

au voisinage du neutre, les vibrations transformant le curseur en micro-perforatrice. Dans

les cas extrêmes il faut remplacer la

piste mais on peut parfois se contenter d'un bon nettoyage. L'essai au servo-test

automatique, en déplacement très lent,

permet de mettre en évidence de tels défauts de la piste. Voir plus tard !

L'axe de sortie du servo intervient sur sa précision. Il doit être sans jeu latéral.

Les meilleurs servos ont pour cela deux roulements à billes, d'autres ont un seul

roulement, certains un simple palier en bronze, les pires n'ont presque rien et leur axe

ballote comme un peuplier sous le vent !

Voir Fig. 4. ci-dessous

ci-dessous

L'axe peut aussi souffrir d'un jeu angulaire dû au train démultiplicateur. Chacun

sait que, sans jeu, il n'est point de mécanique, mais il faut seulement le

"soupçon" indispensable.

Les jeux se testent à la main, le servo bloqué par le récepteur ou le servo-test sur

sa position. Le jeu angulaire devrait être inférieur à 1°. ( donc de l'ordre de 1%

pour une course de 90° )

ELECTRONIQUE.

Elle donne vie au mécanisme. Les qualités requises sont :

- La précision. C'est la variation minimale de l'impulsion d'entrée

provoquant l'envoi de courant dans le moteur pour correction. Cette précision est

normalement de l'ordre de 0.5% ou mieux. Pour une course standard de 1000 à 2000 µs soit

donc de 1000 µs, 0.5% équivaut à 5 µs.

- La stabilité. L'impulsion de référence interne ne doit pas varier

dans le temps ou sous l'effet de la température, sinon le neutre se déplace

légèrement. La génération de cette référence est confiée à un montage de type RC.

La stabilité n'est donc pas parfaite. On remarquera seulement qu'une dérive étant

souvent très lente, le modéliste ne se rend compte de rien,

déplaçant le trim de la commande selon les besoins de la cause.

- La puissance de sortie. Elle dépend de la structure de l'ampli interne

et surtout des transistors du pont de sortie. Le fabricant doit évidemment choisir ces

derniers en fonction du travail mécanique prévu pour le servo.

- La consommation de repos. C'est un paramètre important car il agit sur

l'autonomie de l'ensemble embarqué. Ainsi, 5 servos sur une cellule, consommant chacun au

repos 20 mA, donnent déjà une consommation de 100 mA, ce qui n'est pas négligeable.

- La résistance aux vibrations. C'est autre chose, bien sûr ! Les

servos sont souvent mal montés par les modélistes, car bloqués trop durement sur leur

support. Les composants électroniques sont alors malmenés. Les meilleurs amplis sont

maintenant montés en technologie CMS et sont alors bien plus résistants à cet égard.

Se rappeler cependant que l'ampli

d'un servo reste chose fragile et les installer en conséquence. Voir plus loin.

ELECTRONIQUE/MECANIQUE.

L'association de ces deux parties va conférer au servo ses qualités finales.

- Précision globale. Les imprécisions s'ajoutent : 1% pour la

mécanique et 0.5% pour l'électronique donneront 1.5% en final !

- COUPLE. Il dépend de l'électronique de puissance, du moteur et du

train démultiplicateur. Notons que les fabricants se complaisent dans une belle

incertitude à ce sujet. Prétendre qu'un servo développe "3 kg" ne veut

strictement rien dire !

En effet : "Donnez-moi le bon levier et je soulèverai le monde !!"

Le couple que peut fournir un servo est le produit d'une force et d'une longueur : Il

s'exprime en kgf.cm. Tel servo qui est capable d'une traction de 3 kgf au bout d'un

palonnier de 1 cm possède un couple de 3 kgf.cm. Mais le même servo, muni d'un bras de 2

cm ne pourra plus que fournir 1.5 kgf en son extrémité.

A noter que le "kg" est une unité de masse ( notion liée à la nature d'un

matériau et à son volume ) dont le poids est de 1 kgp ( notion liée à l'attraction

terrestre ). Dans ces conditions, pour soulever une masse de 1 kg, pesant 1 kgp, il faut

exercer une force verticale de 1 kgf. Ceci définit le "kilogramme-force" qui

n'est plus une unité légale, remplacé par le NEWTON (N)

avec l'équivalence 1 kgf = 9,81 N

En résumé, pour être précis, le fabricant devrait indiquer une vraie valeur de couple,

avec une force et la distance à laquelle

elle s'applique.

Une autre question reste en suspens: De quel couple parle-t-on ? S'agit-il du ...COUPLE

de BLOCAGE ?

C'est-à-dire de celui à partir duquel le servo n'arrive plus à bouger et qui, de fait,

ne correspond à rien dans la réalité de l'utilisation. Evidemment le chiffre obtenu est

élevé. Il est donc tentant de le proposer ! ... du COUPLE

REEL ? C'est-à-dire du couple que le modéliste est fondé à obtenir en usage

normal.

Un servo-mécanisme est un système capable d'amener une commande sur une position

désirée. Si on le charge trop, il tente

d'y parvenir, mais n'y arrive pas. L'électronique non satisfaite va continuer à

alimenter le moteur qui ne peut plus tourner : La consommation de courant va se maintenir

à une valeur élevée au lieu de reprendre la valeur de repos.

Voir la Fig. 5 :  Dans

cet exemple d'école, jusque 400 gf.cm, la consommation après déplacement reprend bien

sa valeur de repos. Au-dessus de 400 gf.cm, ce n'est

Dans

cet exemple d'école, jusque 400 gf.cm, la consommation après déplacement reprend bien

sa valeur de repos. Au-dessus de 400 gf.cm, ce n'est

plus le cas et le servo qui ne retrouve plus exactement sa position consomme en permanence

un courant de plus en plus élevé. On pourrait ici parler de couple réel égal à 425

gf.cm, dans le meilleur des cas !

Nous pourrions donc définir le COUPLE REEL comme le

couple maximal que le servo peut fournir en retrouvant une consommation au plus égale à

2 ou 3 fois celle de repos. Cette dernière est de l'ordre de 10 à 20 mA. Lorsque le

servo déplace sa charge, le mo-

teur soutire de 200 mA à 1 A selon le cas.

La nouvelle position acquise, il devrait revenir à une consommation de 25 à 30 mA au

plus. En effet, imaginez des servos soumis à de tels efforts ( poussée dynamique sur les

gouvernes d'un avion en vol ) qu'ils ne retrouvent jamais leur exacte position de repos :

La consommation permanente va grimper à 50 , 100 ... 200 mA par servo en cause. A

multiplier par 3, 4 .. 6 selon le modèle ... et vous atteignez bien vite l'ampère en

permanence ! Soumise à ce régime, la batterie risque de ne pas tenir des heures et c'est

probablement le crash assuré. A noter que, après récupération des morceaux, vous

pourrez constater que la radio fonctionne à nouveau ! La batterie aura récupéré et, à

terre, les servos fonctionnent à vide donc consomment normalement.

Il est donc indispensable de choisir le type de servo en rapport avec la taille du

modèle, sans parler de la batterie qui les alimente. La connaissance du couple réel est

alors un élément important du choix.

- Vitesse de déplacement. Elle est déterminée par le type de moteur

utilisé et par le train démultiplicateur. Elle va à contrario

du couple : Plus le servo va vite et plus son couple final risque d'être faible. En effet

la puissance électrique consommée par le moteur ( P ) se transforme en travail ( W )

suivant la formule bien connue P = W / t

Il faut 2 fois plus de puissance pour fournir un travail donné en 1 seconde que si on

accorde 2 secondes pour l'obtenir.

La vitesse de déplacement d'un servo se mesure facilement, nous le verrons plus tard.

- Qualité du déplacement. Sur une action lente du manche de commande,

le servo doit se déplacer souplement, sans

vibrations ou à-coups. Interviennent, le moteur, l'électronique et le potentiomètre.

- L'amortissement. Il est indispensable que le servo n'entre pas en

oscillation par dépassements successifs de la position désirée. La recherche du bon

amortissement est un compromis à trouver en tenant compte de la vitesse de déplacement ,

donc du train démultiplicateur et de l'électronique. Dans l'idéal un servo bien amorti

doit effectuer 1 seul petit dépassement

sur un mouvement rapide, sans charge.

Terminons cette page en faisant remarquer que le servo reste une pièce vulnérable car

il contient des éléments fragiles : L'électronique bien sûr, mais aussi le

potentiomètre ou les fragiles balais du moteur, tous craignant les vibrations !

Installer donc vos servos en pensant à cela ! Si vous n'avez pas un impératif maladif

de la précision totale, ne bloquez pas

"à mort" les 4 vis de fixation, mais utilisez plutôt la méthode illustrée

par le figure 6.

Des passe-fils caoutchouc aux 4 angles,  mais 2 vis de

fixation seulement, en

mais 2 vis de

fixation seulement, en

diagonale, et modérément

serrées.

On garde ainsi une excellente souplesse

tout en ne perdant que très

peu sur

l'exactitude de la position, le

servo

ayant la possibilité d'osciller

selon

l'axe xy.

Ne pas oublier qu'une mauvaise

installation dans la cellule

n'est pas

sanctionnée tout de suite,

mais

qu'elle conduit, à terme

inéluctable,

à la catastrophe !

Tous les paramètres évoqués dans les lignes ci-dessus se mesurent.

Nous vous proposons par ailleurs, un servo-testeur élaboré qui vous en donnera les

possibilités.

élément primordial. Il est souvent calé directement sur

l'axe de sortie et tourne en même temps que lui. Il s'agit alors d'une commande DIRECTE.

On reproche à cette technique simple et très répandue de soumettre le potentiomètre

aux vibrations et chocs transmis au palonnier de sortie par la barre de commande, la piste

conductrice se détériorant plus vite. C'est sans doute vrai. Par contre la précision de

la recopie est maximum. Certaines mécaniques pallient ce problème en utilisant une

commande INDIRECTE du potentiomètre : le mouvement étant transmis à son axe par un

pignon spécial engrenant sur un intermédiaire. Les chocs et secousses sont évidemment

démultipliés. Mais attention, la transmission doit se faire sans jeu, faute de quoi la

précision est compromise.

élément primordial. Il est souvent calé directement sur

l'axe de sortie et tourne en même temps que lui. Il s'agit alors d'une commande DIRECTE.

On reproche à cette technique simple et très répandue de soumettre le potentiomètre

aux vibrations et chocs transmis au palonnier de sortie par la barre de commande, la piste

conductrice se détériorant plus vite. C'est sans doute vrai. Par contre la précision de

la recopie est maximum. Certaines mécaniques pallient ce problème en utilisant une

commande INDIRECTE du potentiomètre : le mouvement étant transmis à son axe par un

pignon spécial engrenant sur un intermédiaire. Les chocs et secousses sont évidemment

démultipliés. Mais attention, la transmission doit se faire sans jeu, faute de quoi la

précision est compromise. ci-dessous

ci-dessous  Dans

cet exemple d'école, jusque 400 gf.cm, la consommation après déplacement reprend bien

sa valeur de repos. Au-dessus de 400 gf.cm, ce n'est

Dans

cet exemple d'école, jusque 400 gf.cm, la consommation après déplacement reprend bien

sa valeur de repos. Au-dessus de 400 gf.cm, ce n'est  mais 2 vis de

fixation seulement, en

mais 2 vis de

fixation seulement, en