REALISATION

d'un CIRCUIT IMPRIME |

Réussir

un circuit imprimé est à la fois simple et difficile !

Nous exposons ci-dessous quelques indications issues de notre expérience

A. Le

FILM.

REPORT DIRECT

C'est une vieille technique qui peut encore servir pour des

circuits simples.

Sur du papier calque ou sur un transparent, on reporte patiemment des pastilles, des

traits en provenance de feuilles de marques diverses : ALFAC, MECANORMA .....

Ce travail est long, délicat et hélas imparfait. Les traits, en particulier

ont tendance à se fissurer, donnant de mini-coupures qu'il faut corriger avant

exploitation. Une modification est difficile : il faut gratter puis recommencer.

A l'usage, le document s'abime très vite !

Et pourtant nous avons utilisé cette méthode pendant de nombreuses

années !

La C.A.O

Evidemment l'ordinateur est un formidable outil de

conception de circuits imprimés ! Et nous n'en parlons que pour mémoire. Toutefois, si

tout va fort bien, tant que l'on en reste au niveau de l'écran, les choses se gâtent un

peu quand on veut sortir un document efficace pour la gravure du C.impr.

Les documents tirés sur calque, par jet d'encre ou laser

manquent parfois d'un peu d'opacité

Pourtant depuis quelques semaines nous utilisons cette méthode que

nous vous recommandons finalement :

Les fichiers des circuits imprimés des réalisations proposées sur notre site sont

disponibles à la rubrique

"NEW/Téléchargement"

Comme nous les avons créé avec le logiciel BOARDMAKER II , vous ne pourriez les

exploiter sans disposer de ce logiciel.

Pour résoudre le dilemne, nous les avons sorti en format POSTSCRIPT et vous pourrez

les exploiter avec le logiciel GhostView à télécharger. Lorsque

ce sera fait, vous serez en mesure d'imprimer ces dessins avec une parfaite exactitude.

Utiliser une bonne imprimante à jet d'encre ( Il semblerait que les modèles de EPSON ou

de CANNON donnent de meilleurs

résultats que la HP930C que nous possédons ! ) et du film transparent spécial,

par exemple le CG3460 de 3M. Ce film est recouvert d'une émulsion un peu

rugueuse qui accroche l'encre : Les surfaces noires sont plus opaques !

Nous avons finalement été surpris de la très bonne qualité des circuits imprimés

obtenus avec les films en question et cela

malgré une opacité moyenne des aplats noirs

Une autre technique peu

abordable pour tous, que nous utilisions précédemment :

Utiliser une imprimante jet d'encre et imprimer sur papier blanc de très bonne qualité.

Le tracé est à l'échelle 1/1.

Puis photographier le document avec un banc photo bricolé à partir d'un vieil

appareil à soufflet de bonne taille.

La photo est tirée à l'échelle 1/1 sur du film spécial photo-gravure. Le tirage

doit se faire en chambre noire et lumière rouge. Le négatif obtenu est de très

bonne qualité et permet de sortir des films positifs quasiment sans défaut. Le

contraste est total entre les noirs opaques et les blancs transparents.

Dans ces conditions, l'insolation du circuit se fait dans les

meilleures conditions.

Défauts

de la méthode : Il faut avoir les films et développeurs ad hoc et il

faut aussi le banc de prise de vue.

La taille des films est limitée par les possibilités du banc photo. Il est

cependant possible dans ce cas de faire unmontage

des négatifs en plusieurs morceaux ce qui permet de tirer un positif d'un

seul tenant.

A noter que pour ce qui concerne la RC, les dimensions sont presque toujours faibles et

donc ne posent pas de

problème à ce niveau.

AUTRES PROCEDES

On voit souvent dans les catalogues ou publicités, des

présentations de produits plus ou moins miracles pour tirer un circuit imprimé avec

presque rien mais des résultats sensationnels. C'est souvent ce que l'on croit ...

jusqu'à l'essai !

La solution la plus simple : Mais

valable seulement pour les réalisations de l'auteur :

Lui demander les films prêts à l'emploi !!

B. TIRAGE

du CIRCUIT IMPRIME

Quand on dispose du film, il faut insoler la plaquette ! On

utilise en général une boite à UV équipée de tubes fluorescents. La longueur

importante de la source de lumière est un inconvénient et risque de compromettre le

travail.

Les systèmes professionnels sont équipés de presseurs à vide, permettant d'avoir

un contact intime entre le film et la plaquette. Ce n'est pas souvent le cas des chassis

économiques que peuvent se payer ou fabriquer les amateurs.

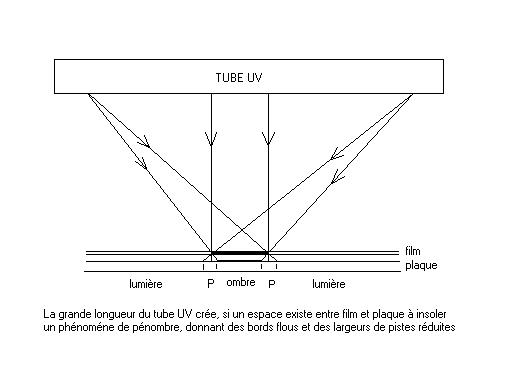

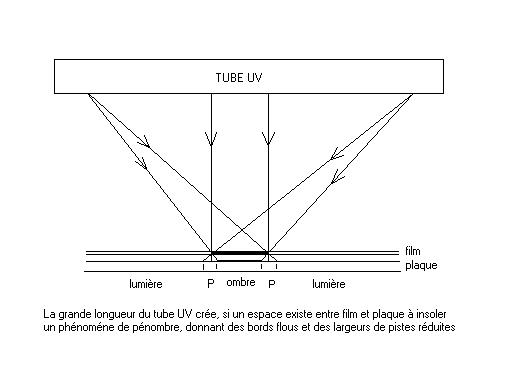

Dans ces conditions, il faut craindre que les rayons obliques de lumière viennent

créer le phénomène de pénombre (P) autour des pistes en donnant des bords flous ou

même en réduisant la largeur de ces pistes. Le phénomène est évidemment accentué par

la grande longueur des tubes.

Voir figure ci-contre.

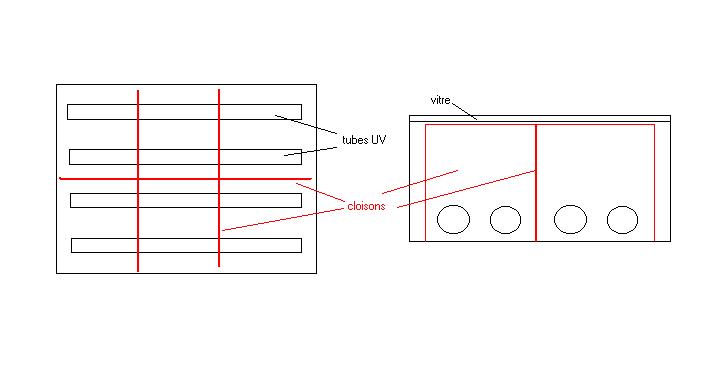

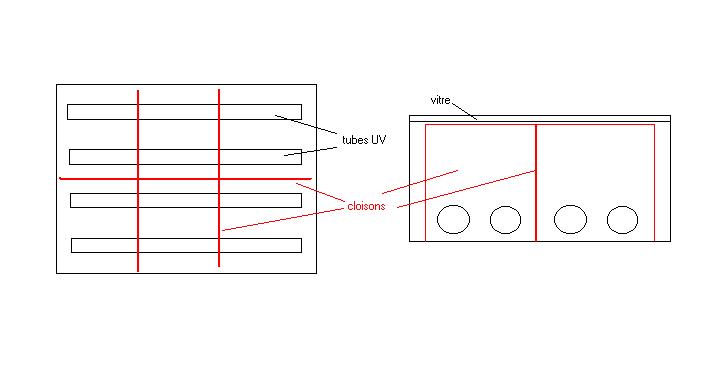

Pour éviter un tel défaut, nous conseillons de cloisonner la boîte

d'insolation à l'aide de plaques d'alu ou simplement de carton noir. En réalisant

des compartiments de 20 x 20 cm environ, les rayons les plus obliques sont éliminés et

le tirage UV donne de meilleurs résultats. Voir Figures.

Les figures ci-dessus ne font que suggérer une solution possible. Par exemple si

votre boîte à insoler ne comporte que deux tubes, seules les deux cloisons transversales

sont à installer.

Dans notre boîte à insoler qui contient 4 tubes de 40 cm, le temps d'insolation

correct est de 5 mn.

A noter que la qualité des plaques présensibilisées est variable. Certaines nous ont

causé de gros déboires. Nous aimons

celles qui présentent une résine verte, avec plastique de protection blanc. (

provenance ED, entre autres ). Aves ces plaques les circuits sont toujours réussis.

Cas des circuits double-face.

Il faut évidemment disposer des deux films du recto et du verso.

Les monter en coïncidence parfaite ( et dans le bon sens ) et les rendre solidaires

en les scotchant sur 3 côtés.

Glisser la plaque double face débarassée de ses protections dans le

"porte-feuille" ainsi réalisé , par le côté resté ouvert

et la fixer sur un des films avec du scotch. ( la plaque sera coupée volontairement un

peu plus grande que nécessaire )

Si vous disposez d'une insoleuse double face, pas de problème. Y placer votre

"sandwitch" et insolez.

Sinon, commencez par insoler une face, puis retourner la plaque ( C'est ici

qu'il est important d'immobiliser la plaque par rapport aux films ) et insoler la seconde

face.

Certans amateurs craignent la réalisation de tels circuits imprimés, ils ont tort ! Cela

ne pose pas le moindre problème et la coïncidence recto-verso est tout à fait

satisfaisante.

C .GRAVURE des

PLAQUES.

Elle se fait dans du perchlorure suractivé, dans la plupart des cas.

Pour ce qui nous concerne, nous employons depuis de nombreuses années une cuve verticale,

comme il s'en vend actuellement. Nous l'avons fabriqué en plexiglas collé à

l'araldite et cela tient très bien !

Une pompe d'aquarium et un tube percé de trous placé dans le fond de la cuve permet de

faire des bulles. Celles-ci activent l'attaque du cuivre. La cuve à bulles

verticale permet de graver simultanément plusieurs circuits. Pour avoir une attaque

régulière il faut aussi un nuage de bulles homogène.

Nous avons remarqué que le mouvement vertical alternatif des plaques donnait des

résultats plus réguliers que les bulles avec autant de rapidité. Toutefois ce mouvement

des plaques dans le perchlo n'est pas très facile à réaliser.

Lorsque la plaque est gravée, la rincer à l'eau claire et la sécher

Supprimer la résine restante avec un tampon imbibé d'acétone.

D. ETAMAGE

du circuit imprimé.

Cette étape que certains négligent nous semble pourtant indispensable.

Surtout ne pas employer de l'étain liquide. Le résultat est mauvais, car l'aspect

donné est terne et surtout les soudures

sont difficiles à faire sur cette surface. Voici comment nous procédons :

- Commencer par faire briller le cuivre par un nettoyage soit au papier abrasif fin,

soit avec une éponge ménagère

( modèle carré avec surface émeri ) et de l'eau savonneuse. Bien sécher.

- Enduire la surface de cuivre d'une pellicule de graisse décapante HAMPTON HP3

vendu en tube plastique. Avec ce produit, l'étamage se fera très facilement.

Pas de fumées désagréables, pas de corrosion ultérieure. Nettoyage à l'eau.

Pour faire l'étamage utilisé un fer à souder à panne un peu large et de la soudure

ordinaire. Celle-ci doit s'étaler comme de l'eau sur le cuivre. Procéder

rapidement mais sans crainte particulière pour la tenue du cuivre sur l'époxy.

- Nettoyer enfin à l'eau savonneuse en donnant un léger coup d'éponge abrasive ce qui

donne une surface brillante.

- Bien sécher.

Autre possibilité qui donne de très bons résultats : Utiliser

du flux spécial, genre celui distribué par CAMPING-GAZ !

Il suffit, après nettoyage de la plaquette gravée à l'acétone, de lui donner un bon

coup de toile émeri fins pour faire briller

le cuivre. Etaler alors le flux en couche mince et passer le fer à souder

bien chaud : La couche de flux se transforme en

une belle couche d'étain ! Il reste à nettoyer vigoureusement à l'acétone pour

obtenir une surface bien brillante.

E .PERCAGE du

circuit imprimé.

Nous n'utilisons que des forets au carbure qui peuvent faire des centaines de trous

sans s'émousser.

Mais pour utiliser ces forets il faut une bonne perceuse tournant parfaitement rond.

Nous avons utilisé une perceuse APLICRAFT, une autre DREMEL équipées de mandrins

miniatures. Elles ne donnent

pas satisfaction car les mandrins de mauvaise qualité ne tournent pas rond. Avec

ces perceuses un foret de 6/10 ne dure que l'espace d'un instant !

Depuis quelque temps nous utilisons une perceuse PROXON TBM220 équipée d'un

mandrin à clé 0,5 à 6 mm et ce modèle nous donne toute satisfaction. Enfin

un mandrin qui tourne rond !!

Un bon éclairage est nécessaire pour bien centrer des trous critiques, par exemple les

52 trous d'un support PLCC.

Si ces trous ne sont pas bien positionnés, la pose du support devient vite une mission

impossible.

F. CONTROLE

du circuit imprimé.

Même si tout s'est bien passé, il faut soumettre le circuit terminé à un bon

controle, d'abord à la loupe pour déceler les coupures ou court-circuits éventuels et

... visibles. Puis à l'ohmmétre ( en mode test de continuité ) pour

vérifier que tout est bien correct. Il vaut mieux passer un quart d'heure dans cette

vérification préalable, que quelques heures, montage terminé pour trouver une panne due

à à défaut de gravure.

Le controle OK passer à la phase suivante : La pose des composants !!