VARIATEUR

BATEAU

Le

VAR11-v3

Un variateur BATEAU diffère essentiellement du modèle AVION par le fait qu'il doit

disposer d'une marche arrière, ce qui n'est pas vraiment utile pour un avion. Par

ailleurs, s'il doit généralement supporter des intensités plus raisonnables que son

analogue volant, il doit le faire pendant des durées plus longues, ce qui pose aussi bien

le problème de l'échauffement.

I. Caractéristiques du VAR11-v3

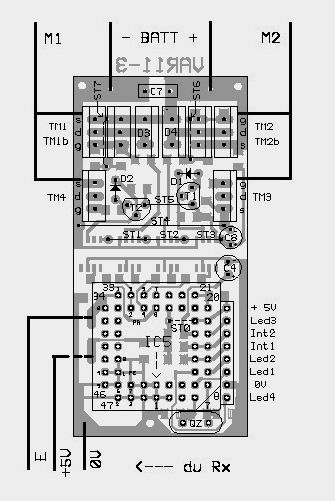

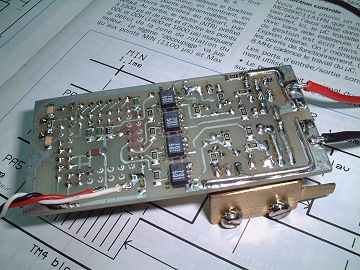

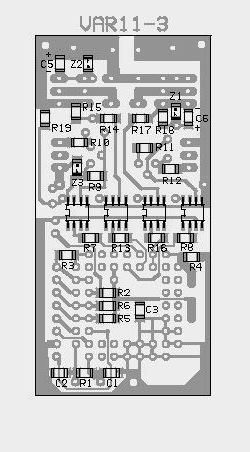

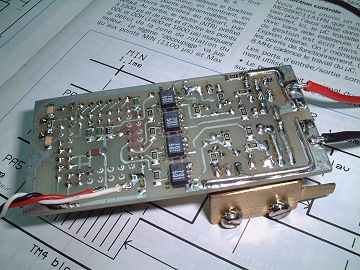

- Marche avant et arrière par pont de MOSFETS, sans relais. Vue du recto de VAR11-V3

Vue du recto de VAR11-V3

- Intensité maximale : 75 A théoriques. Cette performance dépend du type des MOSFETs et

de leur radiateur.

- Tension propulsion de 6V à 60 V, selon MOSFETs

- Résistance de passage minimale : 24 mW, ce qui sous une

intensité de 10A provoque une chute de tension de 24/1000 x 10 soit 0.24 V, ou 1/4 V,

chute que l'on peut qualifier de dérisoire.

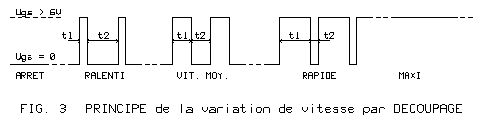

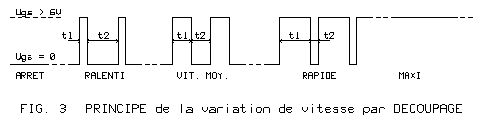

- Découpage du courant à 2000 Hz donnant une grande souplesse de variation du régime.

- Gestion de la vitesse par micro-contrôleur type MC68HC11A1 de MOTOROLA. Cette

technologie informatique présente de nombreux avantages :

. Réalisation pratique très simple : peu de composants.

. Absence totale de mise au point

. Pilotage quartz éliminant toute dispersion et toute dérive des paramètres de

fonctionnement.

. PROGRAMMATION par l'utilisateur des 5 points de fonctionnement dans la course. Voir plus

loin.

. Zone morte programmable autour du neutre.

. FREIN moteur autour du neutre.

. SECURITE à la mise sous tension : Le variateur ne devient actif que si le manche est

d'abord mis sur le neutre, donc sur ARRET. Il ne peut pas y avoir de lancement

intempestif.

- Liaison contrôle/puissance par opto-coupleurs séparant électriquement les 2 niveaux

et réduisant fortement le risque de parasites.

- Dimensions : 70 x 35 x 25 mm

- Poids : 55 g

- Prix de revient modéré, modulable par le choix des MOSFETs.

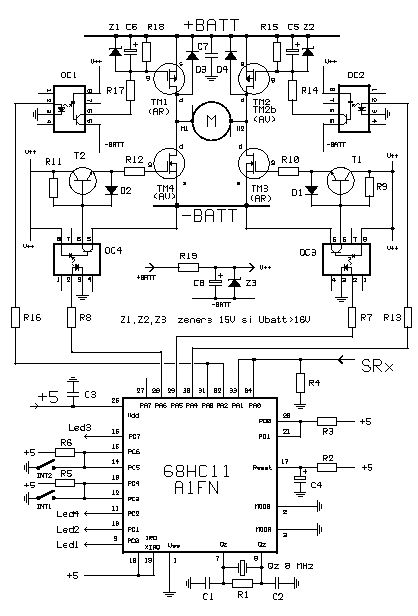

II. Analyse du schéma. Voir Fig 2.

1. Section puissance.

Le moteur M est inséré dans un pont de 4 MOSFETs TM1/TM2 de canal P et TM3/TM4 de canal

N.

En marche avant, TM2 et TM4 conduisent tandis que TM1/TM3 sont bloqués. En marche

arrière, c'est le contraire. Les MOSFETs TM1/TM2 sont continuellement passants ou

bloqués, tandis que TM3/TM4 sont soumis à un découpage de rapport cyclique variable

permettant la variation de vitesse.

Voir Fig. 3.

Les MOSFETs conduisent dès que la tension GATE atteint 6V. Ce sera donc la tension

minimale de la batterie de propulsion qui fournit cette tension. L'idéal est un dizaine

de volts pour une conduction parfaite: La batterie idéale aura donc 12 V. Il ne faut pas

dépasser 18 V sur les optocoupleurs et les GATEs. Si la batterie excède cette valeur,

des diodes zeners de 15 V réduisent les niveaux à cette valeur.

Pour faire conduire TM1/TM2, il suffit de porter leurs GATEs à -BATT. C'est ce que font

les opto-coupleurs OC1 et OC2 quand une tension de 5V alimente leur diode Led interne à

travers R16 ou R13

Les MOSFETs TM3/TM4 sont normalement conducteurs car les transistors T1/T2 sont passants

à cause de R11/R9. Pour les bloquer, il faut envoyer 5V sur les leds des opto-coupleurs

OC4/OC3 par R8/R7. Donc attention, si le 68HC11 n'est pas monté ou pas alimenté, TM1/TM2

sont bloqués mais TM3/TM4 conduisent mettant les deux pôles du moteur à -BATT. Dès que

le 68HC11 entre en action, au NEUTRE tout est inversé : TM1/TM2 conduisent et réalisent

le frein moteur tandis que TM3/TM4 sont bloqués.

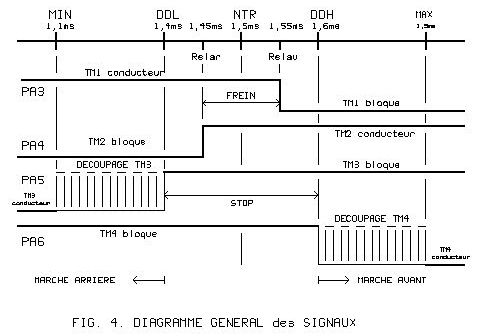

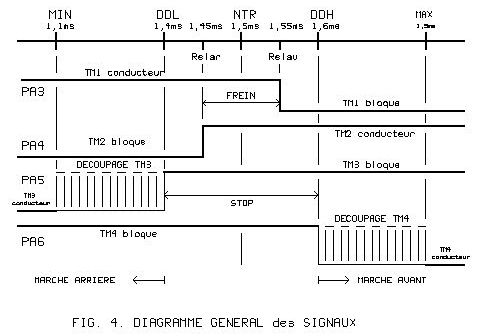

Voir Fig. 4.

Cette figure détaille d'ailleurs le fonctionnement du variateur, en montrant, en haut,

les 5 points programmables, avec les valeurs affectées, au départ, par défaut. Au

centre, le NEUTRE ( NTR ) préfixé à 1500 µs et de part et d'autre les points DDL et

DDH ( 1400 et 1600 µs ) marquant le début de la zone de rotation du moteur. Le régime

"découpage" va jusqu'aux points MIN ( 1100 µs ) et MAX ( 1900 µs ) au-delà

desquels le découpage est remplacé par une conduction permanente. Les points RELAR et

RELAV ne sont pas directement programmables, mais se situent exactement au milieu des

zones DDL/NTR et NTR/DDH.

L'utilisateur pourra placer les 5 points OU IL LE VEUT, à condition de respecter leur

ordre et en commençant obligatoirement par MIN, avec une impulsion COURTE.

A la mise sous tension du variateur, le système est bloqué quelle que soit la position

du manche et le moteur ne tourne pas. Pour activer le variateur, il faut amener le manche

dans la zone FREIN. A partir de là, le moteur peut tourner. Une rupture de liaison

supérieure à 1 s remet le variateur à l'état bloqué. Il faut rééditer le processus

pour repartir.

2. Section contrôle.

Nous avons

choisi un micro-contrôleur MC68HC11A1FN que nous connaissons bien pour l'avoir utilisé

dans notre émetteur SUPERTEF. Ici le µC travaille en mono-chip donc sans aide

extérieure. Le programme de gestion est écrit dans la mémoire EEPROM interne. On y

mémorise également les points de fonctionnement.. Un quartz de 8 MHz cadence le travail

du µC.

Nous avons

choisi un micro-contrôleur MC68HC11A1FN que nous connaissons bien pour l'avoir utilisé

dans notre émetteur SUPERTEF. Ici le µC travaille en mono-chip donc sans aide

extérieure. Le programme de gestion est écrit dans la mémoire EEPROM interne. On y

mémorise également les points de fonctionnement.. Un quartz de 8 MHz cadence le travail

du µC.

Les ports d'entrée/sortie sont partiellement utilisés :

. Le port A reçoit le signal du récepteur sur PA0/PA1. Il active les

opto-coupleurs par PA3,PA4,PA5 et PA6. les lignes PA2 et PA7 ne sont pas utilisées.

. Le port C sert au dialogue avec l'utilisateur. On y branche un petit

module externe à leds et poussoirs.

. Le port D n'est retenu que pour les lignes PD0 et PD1 qui

permettent le fonctionnement en Bootstrap avec

MODA=MODB= 0 Les ports B et E ne sont pas utilisés.

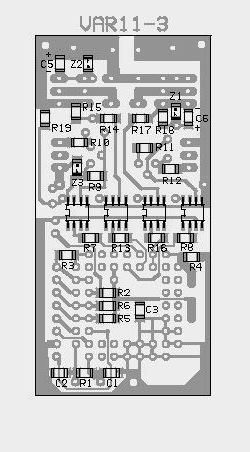

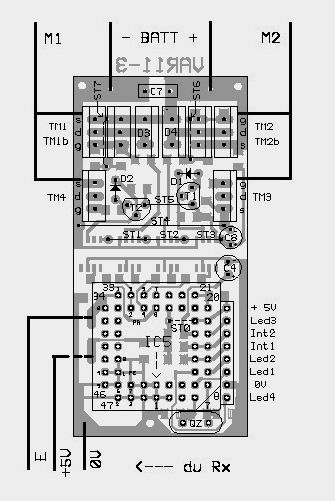

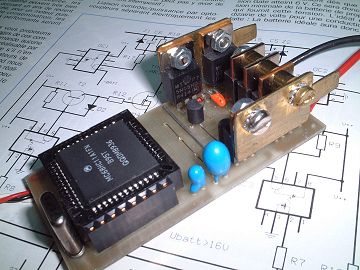

Vue du verso de VR11-V3

Le 68HC11 est alimenté comme un "servo" par le récepteur qui lui fournit le 5V

et le signal de la voie choisie.

( Impulsion POSITIVE de rigueur ! )

Notons que la grosse difficulté de la réalisation ... pour l'auteur, a été de faire

tenir le logiciel dans les 512 octets de l'EEPROM. Il nous en a fallu 511 !! ... et

quelques migraines !!

II. REALISATION

1. Liste des composants

a) ACTIF

2 ou 3 ou 4 MOSFETs canal P ( voir tableau 2 )

2 MOSFETs canal N ( voir tableau 1 )

2 diodes rapides type BYT08PI-200 en TO220

2 BC547B en TO92

2 1N4148

3 zeners CMS MMSZ15-T1 en SOD123

4 opto-coupleurs CMS HCPL-0701 en SO8

1 MC68HC11A1FN à programmer par l'auteur.

|

b) Résistances CMS 1206

R1 10 MW R11 3.3 kW

R2 12 kW R12 47 W

R3 22 kW R13 4.7 kW

R4 68 kW R14 100 W *

R5 22 kW R15 3.3 kW

R6 22 kW R16 4.7 kW

R7 4.7 kW R17 100 W *

R8 4.7 kW R18 3.3 kW

R9 3.3 kW R19 47 W *

R10 47 W * voir NB |

c) Condensateurs

C1 22 pF CMS 1206

C2 22 pF CMS 1206

C3 0.1 µF CMS 1206

C4 0.47 µF pt 16V

C5 1 µF pt 35V

C6 1 µF pt 35V

C7 470 nF LCC 63V

C8 10 µF pt 16V

|

d) Divers 1 support PLCC 52 pts

1 circuit imprimé

1 quartz 8 MHz

1 barette femelle 2.54/6pts

chutes de laiton 10/10

Entretoises laiton 30/10

Boulons de 30/10

Fils et cordon connecteur

|

2. Le circuit imprimé. Fichiers

Postscript en téléchargement

C'est un simple face 16/10. A étamer après gravure puis à percer: 10/10 pour les

TO220 et le strap 4, 8/10 pour le reste. Les trous de fixation à 20/10.

L'auteur peut fournir le film pour tirage UV

Le circuit imprimé terminé, LE VERIFIER très minutieusement à l'ohmmètre, tant au

niveau de la continuité des pistes que des contacts intempestifs entre pistes voisines.

Ce travail vous évitera peut-être des émotions fortes lors de la mise en service !

3. Montage. Voir Fig 6 et 7

|

<-- Recto

Verso --> |

|

- Installer les straps 1 à 8, tous en fil fin, sauf le 4 qui doit être en 10/10.

- Souder tous les composants du recto, transistors, diodes, perles tantale, support PLCC (

dans le bon sens ! ), C7 et quartz. Certains composants étant associés à des CMS au

verso, faire des soudures très légères pour ne pas compromettre la pose ultérieure de

ces derniers. Aligner parfaitement les TO220 dans tous les sens.

- Le tout installé, poncer les soudures à la lime douce, brosser puis nettoyer à

l'acétone jusqu'à avoir un verso très propre.

- Souder alors les CMS. Voir "CONSEILS"

NB. Si votre batterie moteur fait moins de 15 V, souder

R14, R17 et R19 selon les valeurs de la liste des composants et ne

pas monter les zeners 15 V. Dans le cas contraire, souder celles-ci et remplacer les

valeurs de la liste par des résistances recalculées pour un courant zener de 5 mA : Par

ex. si Ubatt = 24V :

Rxx = ( 24 - 15 ) / 0.005 = 1800 W

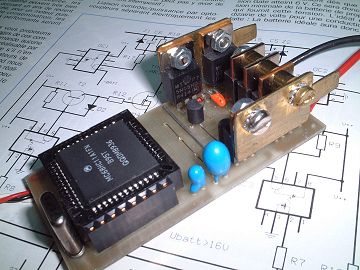

- Les sorties moteur se font sur les drains des MOSFETs. Nous utilisons la métallisation

qui y est connectée et non le picot central laissé libre. Les drains correspondant à la

sortie M1 et ceux de la sortie M2 sont à relier par une pièce laiton 10/10 découpée

selon la Fig. 8 Les départs vers le moteur se font avec des cosses faston de 6.3 mm.

Bloquer énergiquement les pièces laiton sur les MOSFETs droits et gauches. A droite,

intercaler des entretoises laiton entre TM2, TM2b, D3 et D4. Attention, pour D3 et D4,

veiller à utiliser le type référencé dont la métallisation est isolée de l'anode et

de la cathode. Sinon, gare au court-circuit. A gauche, une entretoise entre TM1 et TM1b,

si vous montez ce dernier. Nous ne l'avons pas fait, estimant que la marche arrière peut

souffrir d'une résistance de passage un peu plus élevée sans préjudice pour le

résultat final.

Pour une puissance modérée, les deux plaquettes laiton peuvent constituer un radiateur

suffisant. Sinon, les doubler par des cornières de cuivre rouge selon la Fig. 9. Si ce

n'est pas encore suffisant, ne pas hésiter à refroidir les radiateurs par une

circulation d'eau. Fig. 10.

4. Mise en service

Vérifier très soigneusement votre travail, A LA LOUPE de préférence !

Sûr de vous, connecter la batterie de propulsion DANS LE BON SENS, en intercalant un

ampèremètre supportant de forts courants. Une ampoule de quelques watts remplace le

moteur.

Sans µC, ou avec µC non alimenté, la lampe est éteinte et l'intensité est nulle.

Mettre le 68HC11 programmé sur son support et connecter au récepteur. Mettre sous

tension récepteur et émetteur. La lampe est toujours éteinte.

Amener le manche au neutre ( 1500 µs ) puis pousser dans un sens ou dans l'autre : La

lampe s'allume progressivement jusqu'à son maximum. C'est gagné ! Ca marche !

Remplacer la lampe par le moteur et tester de même.

NB. En marche avant, on doit avoir M2 = +BATT et M1 = -BATT,sinon inverser le sens

d'action de l'émetteur. Le circuit imprimé est en effet dessiné pour favoriser la

marche avant, en faisant conduire TM2 et TM4. ( Le strap 4 sert en marche arrière )

Si ça ne marche pas, comme nous vérifierons systématiquement les 68HC11 lors de la

programmation, il ne vous restera qu'à découvrir l'erreur que vous avez commise !

5. Programmation

Monter le module de programmation décrit dans la page

VAR11-V4

Connecter le module sur le variateur par l'intermédiaire d'un connecteur à picots males

coudés à 90ø, vers l'extérieur, ce qui fait office de détrompeur.

Pour entrer en programmation :

a) Couper l'alimentation du µC , appuyer sur le poussoir INT2 et en maintenant l'appui

....

b) remettre le µC sous tension : La LED3 s'allume !

c) Placer le manche de l'émetteur ( en marche !! ) sur le point MIN souhaité ( impulsion

de valeur minimum )

d) Appuyer sur INT1. la LED1 s'allume. Un coup sur INT2

e) Placer le manche sur le point suivant et recommencer le processus d) ce qui allume LEDx

. Programmer ainsi les 5 points et constater que LED1,LED2 et LED4 comptent les phases :

Ainsi pour le 3ème point, LED2 et LED1 ( 2 + 1 = 3 )

f) Le dernier appui sur INT2 éteint toutes les diodes.

Il faut couper l'alimentation du µC puis le remettre en marche pour utiliser les nouveaux

points programmés.

NB. Si l'ordre des points, du minimum au maximum n'est pas respecté, les diodes

s'éteignent prématurément et le processus avorte. Repartir en a) et procéder

correctement !

La section puissance est inactive pendant la programmation.

TABLEAU 1 :

TM3/TM4 --> MOSFET Canal N

TABLEAU 2 : TM1/TM2 --> MOSFET Canal P

Référence |

Vmax |

Imax |

RDSon |

Prix HT |

MTP60N06HD

MTP75N06HD

MTP75N05HD*

BUK455-60A

BUK556-60A

BUK556-60H

IRFZ44 |

60

60

50

60

60

60

60 |

60

75

75

41

50

60

50 |

14 mW

10 mW

9 mW

38 mW

26 mW

22 mW

28mW |

|

|

|

Référence |

Vmax |

Imax |

RDSon |

Prix HT |

MTP12P10

MTP50P03HDL*

IRF9Z34

|

|

|

|

|

|

* Les meilleurs ! Utilisés dans notre proto.

NB. Ces tableaux sont publiés pour vous aider à faire un choix, en toute connaissance

de cause. Nous contacter pour tout renseignement supplémentaire.

Les intensités maximales admises par les MOSFETs sont théoriques. Il ne faut pas

oublier ...

le reste, à savoir la batterie, les conducteurs, les pistes imprimés et la dissipation

thermique !

En montant 1 canal N de 9 mW et deux canal P de 30 mW pour la marche avant, la résistance de passage dans le variateur

est de :

9 mW +30mW/2 = 9 + 15 = 24 mW

Avec un seul canal P pour la marche arrière, on a

9 + 30 = 39 mW ce qui est tout à fait raisonnable et ... plus

économique !

Vue du recto de VAR11-V3

Vue du recto de VAR11-V3

Nous avons

choisi un micro-contrôleur MC68HC11A1FN que nous connaissons bien pour l'avoir utilisé

dans notre émetteur SUPERTEF. Ici le µC travaille en mono-chip donc sans aide

extérieure. Le programme de gestion est écrit dans la mémoire EEPROM interne. On y

mémorise également les points de fonctionnement.. Un quartz de 8 MHz cadence le travail

du µC.

Nous avons

choisi un micro-contrôleur MC68HC11A1FN que nous connaissons bien pour l'avoir utilisé

dans notre émetteur SUPERTEF. Ici le µC travaille en mono-chip donc sans aide

extérieure. Le programme de gestion est écrit dans la mémoire EEPROM interne. On y

mémorise également les points de fonctionnement.. Un quartz de 8 MHz cadence le travail

du µC.